间位芳纶织物的导湿排汗整理

间位芳纶是本质阻燃纤维,其织物无需处理,即具有高效永久的阻燃功能,而且在火焰中不会发生熔滴现象,发烟量少,因此成为军警作训服、消防服、赛车服,及石油、化工、电力、钢铁行业的工作服等防护服装的首选材料。

间位芳纶,即聚间苯二甲酰间苯二胺纤维,最早由美国杜邦公司研制成功,并于20世纪60年代末实现了产业化生产,商品名为Nomex。我国最早的产业化生产线于2004年投产,由烟台泰和新材料股份有限公司研发成功。间位芳纶具有优良的力学特性、耐热性、阻燃性、电绝缘性及化学稳定性等,已成为军工消防、航天航空、石油化工、节能环保等高科技产业领域不可或缺的基础材料[1]。间位芳纶是本质阻燃纤维,其织物无需处理,即具有高效永久的阻燃功能,而且在火焰中不会发生熔滴现象,发烟量少,因此成为军警作训服、消防服、赛车服,及石油、化工、电力、钢铁行业的工作服等防护服装的首选材料[1-2]。由于芳纶纤维吸湿导汗性能较差,严重影响了织物的穿着舒适性。为了改善芳纶织物的舒适性,目前许多学者[3-5]仍在尝试将间位芳纶与各类价位较低且舒适性好的阻燃纤维或天然纤维混纺,形成互补,改善间位芳纶的服用性能,同时还可降低成本。

芳纶本身的皮芯层结构和芳香环的空间位阻导致其活性基团少[6],且表面光滑,故浸润性差,使具有一定聚合度的导湿排汗整理剂很难吸附并固着在纤维表面。改性后,纤维表面引入极性基团,粗糙度增加,浸润性得以改善,可提高导湿排汗整理剂与纤维的结合性能。HMW8870导湿排汗整理剂是聚乙二醇和聚苯二甲酸乙二醇酯的嵌段共聚物,其中聚苯二甲酸乙二醇酯具有疏水性而聚乙二醇具有亲水性,聚乙二醇中的亲水基团是羟基(—OH)[7],羟基是典型的极性基团,可与改性后的纤维、与水形成氢键,因此整理剂不仅与纤维牢固结合,而且也可以吸收人体的汗液并将其导向织物的外表面蒸发,从而使织物内部表面干燥,人体干爽舒适。该产品适用于人体大量出汗条件下的工装、防护服及其他要求阻燃的夏季服装面料等。

本文将以提高间位芳纶浸润性的改性与导湿排汗整理相结合,采用酸性高锰酸钾和等离子体2种不同的改性方法处理间位芳纶织物并对其进行导湿排汗整理,以期为各种高性能纤维织制的织物的舒适性研究提供思路和理论参考。

1 实验部分

1.1 材料与仪器

织物:间位芳纶织物(经纬线密度分别为20.4 tex×2、19.4 tex×2,经纬密分别为265、216 根/(10 cm),组织为二上一下斜纹)。

化学品:HMW8870导湿排汗整理剂(上海赫特化工有限公司),硫酸(98%)、高锰酸钾、氢氧化钠、醋酸(天津大茂化学试剂厂),乳化剂OP-9、净洗剂JU、除油剂DO(山东优索化工科技有限公司)。

设备和仪器:DK-98-ⅡA型电热恒温水浴锅(天津泰斯特仪器公司),DHG-9 075 A型电热恒温鼓风干燥箱(上海齐欣仪器公司),HPD-280 型辉光放电低温等离子体表面处理器(南京苏曼电子有限公司),JXF-6-75型均相反应器(烟台松岭化工设备有限公司),YG(B)871型毛细管效应测定仪(温州大荣纺织标准仪器厂),YG(B)026D-500型电子织物强力机(宁波纺织仪器厂),AXIS ULTRA型X射线光电子能谱仪(英国KRATOS公司),Quanta-450-FEG型场发射扫描电子显微镜(美国FEI),YG(B)216X型织物透湿量仪(温州大荣纺织标准仪器厂),YG461E型数字式透气量仪(南通宏大实验仪器公司),Y802型八篮恒温烘箱(山东莱州电子仪器公司),LFY-402型织物摩擦式静电测试仪(山东纺织科学研究院),AUTO-SP01型垂直燃烧试验仪(深圳奥德赛创精密仪器有限公司)。

1.2 试样制备

1.2.1 前处理

间位芳纶织物在织造时会添加适量的油剂,此外纤维本身也会沾有污迹等,因此,整理前必须对织物进行清洗。将织物置于氢氧化钠质量浓度4 g/L,除油剂DO质量浓度2 g/L的沸水中煮15 min,蒸馏水洗净后在80 ℃条件下烘干。

1.2.2 表面改性

1) 酸性高锰酸钾改性:将织物置于硫酸质量分数为10%,高锰酸钾质量浓度为5 g/L,温度为30 ℃的恒温水浴锅中处理35 min。清洗,放入烘箱,80 ℃下干燥2 h[8]。

2) 等离子体改性:利用辉光放电低温等离子体表面处理器(放电最大功率为150 W)对织物表面进行处理,处理条件[9]为:以空气为放电气体,设定放电气压为2 kPa,保持等离子体处理的放电功率为60 W,考察织物分别经由10、13、16 min不同时间处理的效果,从中获得最优处理时间;保持等离子体处理时间为最优时间,考察织物经由45、60、75 W不同放电功率的处理效果,从中获得最优放电功率。完毕后将织物取出并密封保存。

1.2.3 导湿排汗整理

将改性后的织物放入整理液中进行导湿排汗整理,均相反应器升温至120 ℃并保温30 min,设定仪器转速为6 r/min,浴液冷却至常温排出。取出织物,放入5 g/L的净洗剂JU溶液中,于30 ℃条件下清洗10 min,之后用自来水漂洗干净,于80 ℃条件下烘30 min至织物干燥。

整理液配方[10]:HMW8870导湿排汗整理剂用量为5%(o.w.f.),乳化剂OP-9质量浓度为0.1 g/L,pH值为4,浴比为1∶20。

1.3 性能测试

导湿性(润湿性):按照FZ/T 01071—2008《纺织品 毛细效应试验方法》进行测定,记录30 min内液体芯吸高度的最大值,求平均值。经纬向毛细效应高度的乘积称为织物总的毛细效应综合值[11],用于表征织物液态水总的传导能力。毛细效应综合值越大,代表织物液态水传递能力越强。温度为(20±2)℃,时间为30 min。

拉伸性:按 GB/T 3923.1—1997《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定 条样法》测定,夹持长度为100 mm,预加张力为10 N。

表面化学组成:采用X射线光电子能谱(XPS)表面表征技术对纤维表面化学组成进行分析。激发源为单色化的Al Kα,使用C1s峰(284.8 eV)进行校准。

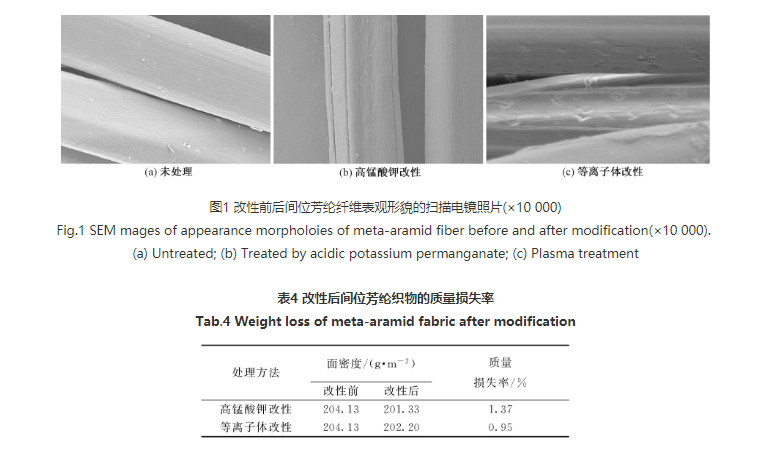

形貌观察:采用Quanta-450-FEG场发射扫描电子显微镜(SEM)观察改性前后间位芳纶纤维表观形貌的变化。加速电压为5 kV,放大1万倍。

透湿性:按照GB/T 12704—1991《织物透湿量测定方法 透湿杯法》中的吸湿法测定,设定温度为38 ℃,相对湿度为90%,气流速率为0.3~0.5 m/s。

透气性:按照GB/T 5453—1997《纺织品 织物透气性的测定》进行测定,面积为20 cm2,压强为100 Pa。在试样不同部位重复测定10次,取平均值。

回潮率:按照GB/T 6503—2008《化学纤维 回潮率试验方法》进行测定。

抗静电性:按照GB/T 12703.5—2010《纺织品 静电性能的评定 第5部分:摩擦带电电压》进行测定。

耐洗性:按照JIS L-0217-103《家用电器洗涤方法》进行测定。将含有2 g /L 洗衣粉的洗涤液和测试织物放入洗衣机中,浴比为1∶30,水温为40 ℃,洗涤 5 min,脱水,再用冷水洗涤2 min,脱水并烘干。如此反复进行10次,之后测定织物的芯吸高度,计算毛细效应综合值。

阻燃性:按照GB/T 5455—2014《纺织品 燃烧性能 垂直方向 损毁长度阴燃和续燃时间的测定》进行测定,设定燃烧时间为12 s。

2 结果与讨论

2.1 等离子体处理工艺的优化

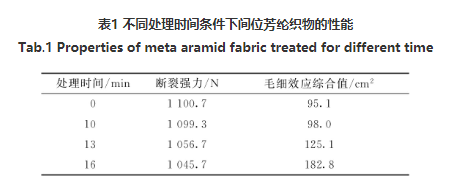

通过单因素实验确定等离子体处理的最佳工艺。在空气放电气压为2 kPa,放电功率为60 W条件下,处理时间分别为10、13、16 min时的织物断裂强力和毛细效应综合值如表1所示。

从表1可见:不同处理时间条件下,等离子体处理对间位芳纶断裂强力的影响较小,其断裂强力保持率在95.0%以上;随着处理时间的延长,毛细效应综合值逐渐变大;当处理时间为13 min时,断裂强力略有下降,断裂强力保持率为96.0%,而其毛细效应综合值为125.1 cm2。综合考虑断裂强力和毛细效应综合值,选择处理时间为13 min。

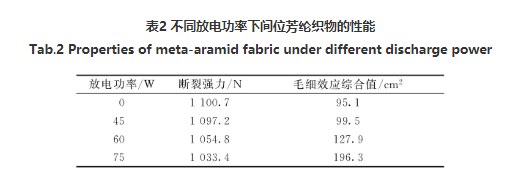

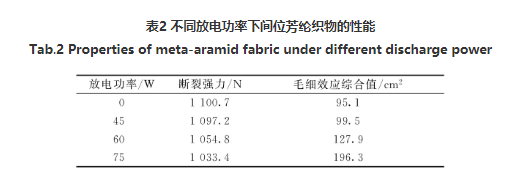

在空气放电气压为2 kPa,处理时间为13 min条件下,放电功率分别为45、60、75 W时的织物断裂强力和毛细效应综合值如表2所示。

由表2可知:随着放电功率的增大,断裂强力下降,毛细效应综合值上升;当放电功率为60 W时,断裂强力保持率为95.8%,而其毛细效应综合值为127.9 cm2。综合考虑断裂强力和毛细效应综合值,选择放电功率为60 W。

综上所述,对间位芳纶进行等离子体处理的最佳条件为空气放电气压2 kPa,放电功率60 W,处理时间13 min。

2.2 等离子体处理的时效性

放置时间对间位芳纶表面元素含量和润湿性的影响见表3。

2.2.1 表面化学组成

由表3可知:间位芳纶表面碳元素含量在等离子体处理后显着降低,氧元素含量相应增加,说明等离子体处理在间位芳纶表面引入了含氧基团,这些含氧基团可以提高织物的润湿性能;随着放置时间的延长,碳元素的含量开始上升,同时氧元素的含量下降,氮元素的含量总体上变化不大;3 d后各元素含量的变化开始趋于稳定,直到放置21 d为止未见有更进一步的变化,此时,虽然氧元素含量有了较大幅度的降低,但与未处理的试样相比仍有所提高。

2.2.2 润湿性

从表3可看出,在等离子体处理后的前3 d,随放置时间的延长,毛细效应综合值逐渐减小。说明随处理时间的延长,极性基团逐渐减少,润湿性由刚处理后的良好重新变差,导致等离子体处理改善织物的润湿性具有时效性[12]。3 d后毛细效应综合值变化不大,说明极性基团在第3天就已基本消失殆尽,纤维表面状态已趋于稳定,因此,尽量在等离子体处理刚结束时进行后续加工,并尽可能在处理后2 d内完成。这个时效应可以满足工程要求。

2.3 纤维刻蚀程度分析

改性前后间位芳纶纤维表观形貌的扫描电镜照片如图1所示,改性后织物的质量损失率如表4所示。

由图1和表4可知:未处理的间位芳纶纤维表面光滑,没有任何裂纹和沟槽;经酸性高锰酸钾改性后,纤维表面的裂痕较深且数量多,质量损失率较大,说明该方法对纤维的刻蚀程度比较大;等离子体改性后,纤维表面出现不连续的微小凹坑,其刻蚀程度不及酸性高锰酸钾处理后的,质量损失率较小。改性处理使纤维表面粗糙程度大大增加,比表面积增大,这有利于后期导湿排汗整理剂在纤维上的润湿、吸附和渗透,也有助于提高纤维与整理剂的结合强度[13]。所形成的沟槽或凹坑,使毛细水得以传递,导湿性增大,并因间位芳纶疏水,纤维内不保留水分,可使皮肤干爽舒适。

2.4 纤维表面元素含量分析

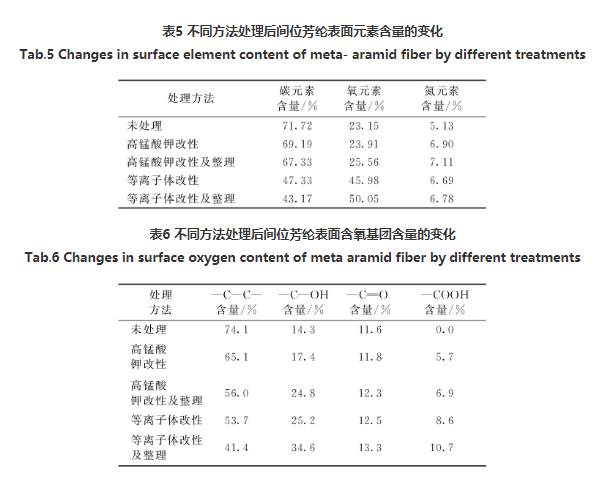

为研究改性和整理前后间位芳纶纤维表面元素含量的变化,对经不同处理后的间位芳纶织物进行了XPS测试,其表面元素的定量分析见表5,其表面含氧基团含量的变化如表6所示。等离子体改性后的测试结果及导湿排汗整理均在等离子体处理刚结束时(放置0 d)进行。

由表5可知,经高锰酸钾和等离子体改性后纤维表面氧元素含量均相应增加,其中等离子体改性后增幅更大。由表6可知,改性后纤维表面的基团含量也发生了显着的变化,—C—C—含量下降,—C—OH、—width=38,height=11,dpi=110、—COOH 3种含氧基团含量均上升,其中等离子体改性后变化幅度更大。由于等离子体中的活性粒子作用于芳纶表面使一些芳纶大分子链断裂、氧化而产生大量的含氧基团[14];酸性高锰酸钾改性后只产生少量的极性基团,因此,等离子体改性后氧元素和极性基团的含量远高于高锰酸钾改性后的。纤维表面氧元素和极性基团的含量足够高,该纤维表面就具有良好的浸润性,将有利于整理剂在纤维上的渗透,也有利于提高纤维与整理剂的结合强度。

又因导湿排汗整理剂中含有亲水基团羟基(—OH),所以整理后又比改性后氧元素和—C—OH的含量显着增加。其中由于等离子体改性后表面产生了更多的极性基团,其可吸附更多的整理剂,故其整理后纤维表面极性基团的含量比高锰酸钾整理后的多。

2.5 拉伸性能分析

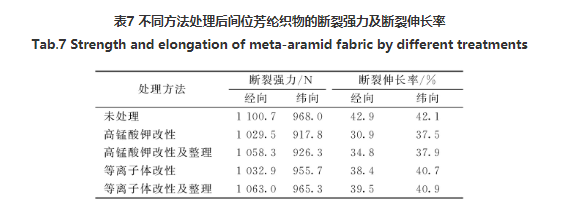

未处理织物及经改性和导湿排汗整理后的织物拉伸性能测试结果如表7所示。

从表7可知,改性后织物的断裂强力和断裂伸长率略有下降,因为改性处理使纤维表面产生刻蚀,会造成纤维的力学性能降低。刻蚀程度越严重,强度下降越大,因此,酸性高锰酸钾改性后其断裂强力和断裂伸长率下降程度较大。高锰酸钾含量过高,会对纤维强力造成过大的损伤,故采用高温低浓度长时间处理,可有效改善芳纶的表面结构,在保证强力的条件下,提高纤维表面粗糙度[8]。当条件适当时,等离子体对纤维的改性仅限于纤维表面100 nm范围内,这对纤维整体性能,尤其力学性能的影响非常小[13]。整理后织物的断裂强力和断裂伸长率均有所回升,这是因为导湿排汗整理剂对刻蚀部分进行了填充和修复,但仍稍低于未处理织物。

2.6 舒适性能分析

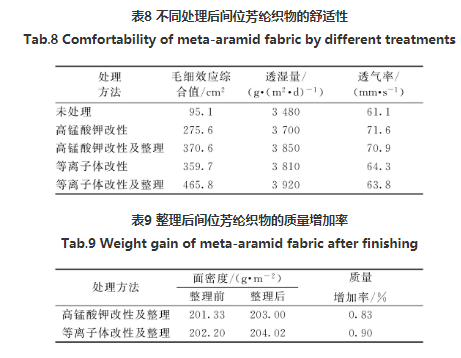

未处理织物及经改性和导湿排汗整理后的织物舒适性能测试结果如表8所示,整理后织物的质量增加率如表9所示。

从表8可知,改性和整理后织物的导湿性、透湿性均提高了。改性后纤维表面引入了大量亲水的极性基团,也产生了很多成为水分和空气通道的裂痕和沟槽,以及整理后纤维表面又负载了大量含亲水基团的导湿排汗整理剂,这3个因素共同影响了织物的导湿性和透湿性。等离子体改性后在表面引入了更多的极性基团,但其表面的刻蚀程度不及高锰酸钾改性后的,而纤维表面粗糙度和极性基团含量都会影响整理剂的吸附和渗透,因此2种改性方法均有优势,整理后织物的导湿性和透湿性都较好。

改性后织物的透气率均有所提高,因为酸性高锰酸钾使纤维表面刻蚀较严重,质量损失率较大,纤维间空隙增大较多,故其透气率较大。由表9可知,整理后质量增加率较小,说明整理剂仅占据了很少的空隙,因此整理对透气性影响基本没有。综上所述,改性及整理后织物的透气性改善了。

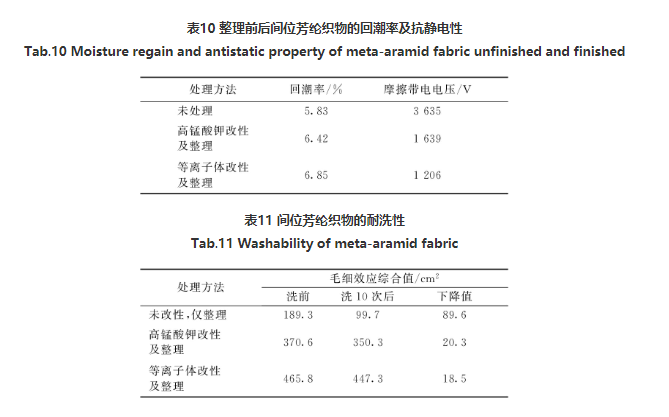

2.7 回潮率及抗静电性能分析

为了进一步分析改性及整理后织物舒适性变化,对其回潮率及抗静电性进行测试,测试结果如表10所示。可看出,整理后回潮率明显提高,吸湿性得到改善,其中等离子体提高较多。未处理间位芳纶织物的静电现象严重,整理后摩擦带电电压明显降低,抗静电效果良好,其中等离子体降幅较大,因此改性及整理后织物的吸湿性及抗静电性均提高了,服用舒适性能得到改善。

2.8 耐洗性分析

不同处理条件下的间位芳纶织物耐洗性测试结果如表11所示。

从表11可发现,织物经改性后再进行导湿排汗整理,与未经改性直接进行整理相比,毛细效应综合值明显提高了,说明改性后再进行整理的方法能使织物具有更好的导湿性能。10次洗涤后毛细效应综合值均有所下降,其中未改性仅整理的织物下降值最大,高锰酸钾和等离子体改性后的下降值相差甚微,说明纤维表面粗糙度和极性基团含量共同影响纤维与整理剂之间的结合强度。

2.9 阻燃性分析

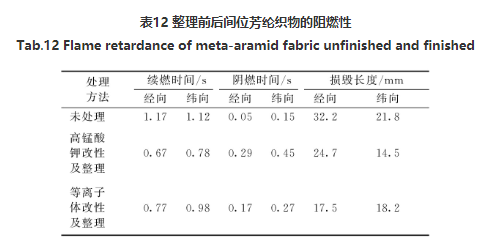

未处理织物及经改性和导湿排汗整理后的织物阻燃性能测试结果如表12所示。

从表12可知,间位芳纶织物经酸性高锰酸钾改性后,续燃时间和损毁长度均有所下降。其中:经纬向续燃时间下降程度分别为42.7%和30.4%;损毁长度分别下降23.3%和33.5%;织物经纬向阴燃时间分别延长了0.24 s和0.3 s。

织物经等离子体处理后阻燃性的变化趋势与酸性高锰酸钾处理后一致,但是变化程度有所不同。续燃时间分别下降了34.2%和12.5%,损毁长度下降了45.7%和16.5%,经纬向阴燃时间都延长了0.12 s。

改性和整理后,间位芳纶织物的续燃时间和损毁长度均有所下降,阴燃时间略有增加,但仍能达到GB 8965.1—2009 《防护服装 阻燃防护 第1部分:阻燃服》A级水平;而且整理后织物并未变厚(见表4和表9),因此说明所进行的改性和导湿排汗整理不会损害织物的阻燃性,整体上看其阻燃性反而提高了。

3 结 论

1)等离子体处理的最佳条件为:空气放电气压2 kPa,放电功率60 W,处理时间13 min。随着放置时间的延长,氧元素含量逐渐降低,润湿性能逐渐减弱,到第3天处理效果已近乎消失。

2)改性后粗糙度大大增加,其中酸性高锰酸钾改性后,表面刻蚀严重,质量损失率较大。改性后所产生的裂纹或凹坑,也成为了水分和空气的通道,有助于导湿性、透湿性、透气性的改善。

3)改性后纤维表面氧元素和极性基团的含量均相应增加,整理后其含量进一步提高,其中等离子体改性及整理后增幅更大。

4)改性后断裂强力和断裂伸长率略有下降,整理后有所回升,但仍稍低于未处理织物。其中酸性高锰酸钾改性后下降程度较大。

5)整理后导湿性、透湿性、透气性及抗静电性均有提升,回潮率增大。改性后纤维表面的粗糙度、极性基团含量,以及整理后整理剂含量,这3个因素共同决定了织物的舒适性。

6)改性后再进行整理的方法可使织物具有更好的舒适性和耐洗性。改性及整理不会破坏阻燃性,织物仍具有优异的阻燃性能。

联系我们

- 电 话:021-67801892

- 传 真:021-67801892-810

- 手 机:13671843966

- 邮 箱:info@standard-groups.com

- 地 址:上海市松江区伴亭路258号